حتی اگر از کسانی باشید که اهمیت زیادی به خودروها نمیدهند، بوگاتی شیرون چنان فوقالعاده ساخته شده است که میتواند با ویژگیهای مختلفش شما را به حیرت وادارد. 20 صنعتگر ماهر در کارخانهی Atelier بوگاتی در مولشیم فرانسه نزدیک به 1800 قطعهی منحصر به فرد را در کنار هم به گونهای آرایش میدهند تا شیرون ساخته شود. این شرکت خودروسازی فرانسوی عملا به مشتریان اندک خود که سفارش این محصول را میدهند، اجازه میدهد تا از میان مواد و رنگهای مختلف ظاهر خودروی خود را انتخاب کنند. کارخانهای که این خودرو با قدرت 1480 اسب بخار را تولید میکند، خود دست کمی از محصولش ندارد. با هم نگاهی به یکی از پیشرفتهترین و خاصترین شرکتهای خودروسازی جهان میاندازیم.

بخش تولید این کارخانه Atelier نام دارد که سالانه 70 شیرون در آن تولید میشوند. تنها 20 نفر صلاحیت این را دارند که سریعترین، کمیابترین و لوکسترین خودروی جهان را به صورت دستساز آماده کنند و برای این کار از زمان اخذ سفارش تنها 6 ماه زمان دارند. آپشنهای انتخابی به قدری متفاوت از هم هستند که هیچ دو شیرونی را نمیتوان یافت که همانند هم ساخته شده باشند؛ مگر آن که صاحبانشان خود چنین درخواستی را داشته باشند. فقط برای نمای بیرونی خودرو بوگاتی 23 رنگ و 8 ترکیب کربنی را به مشتریان خود پیشنهاد میدهد. اگر بخواهیم آپشنهای داخل خودرو را بررسی کنیم، انتخابها بیشتر و حتی گیچکننده میشود. چرم خودرو را میتوان از بین 31 رنگ مختلف انتخاب کرد. برای آلکانتارا شما 8 رنگ انتخابی، 30 رنگ برای دوخت خودرو، 18 رنگ برای کف و 11 رنگ برای کمربند دارید.

اگر شما یکی از کسانی هستید که اعتقاد دارید که داراییهایتان باید منحصر به خودتان باشد و فرد دیگری مشابه آن را نداشته باشد؛ طرح La Maison Pur Sang شرکت بوگاتی برای شما طراحی شده است. معنی این عبارت این است: “تعهد بوگاتی برای ارضای هر خواستهی اختصاصی مشتریانی که سفارش شیرون میدهند.” میخواهید رنگ خودرویتان همرنگ کروات شما باشد؛ بوگاتی خواستهی شما را میپذیرد. رنگآمیزی تمام بخشهای خودرو 3 هفته زمان میبرد. دلیل زمان بردن این فرآیند این است که رنگآمیزی خودرو توسط دست انجام میشود و پس از هر مرحله از رنگآمیزی، خودرو ماسهپاشی و پولیش میشود و لایهی بعدی روی آن اجرا میشود.

فضای کارگاه Atelier بیش از 1000 متر مربع است. برای 10 سال این مکان محل تولید ویرون و اقتباسات آن بوده است؛ اما حالا چندین تغییر در این فضای کارگاهی به وجود آمده است تا آن را مهیای ساخت خوروی پیچیدهتری به نام شیرون کند. یکی از تغییرات قابل توجه دینامومتر غلطانی است که حالا میتواند قدرت 1480 اسب بخاری تولید شده توسط موتور شیرون را تحمل کند. حتی کف Atelier از اپوکسی ساخته شده است و قابلیت رسانایی دارد. این بدان معنی است که کف کارگاه تمیز و براق است و جریان الکتریکی به درستی انتقال مییابد. (از این جریان الکتریکی برای رنگآمیزی قطعات مختلف با استفاده از شارش بار استفاده میشود.

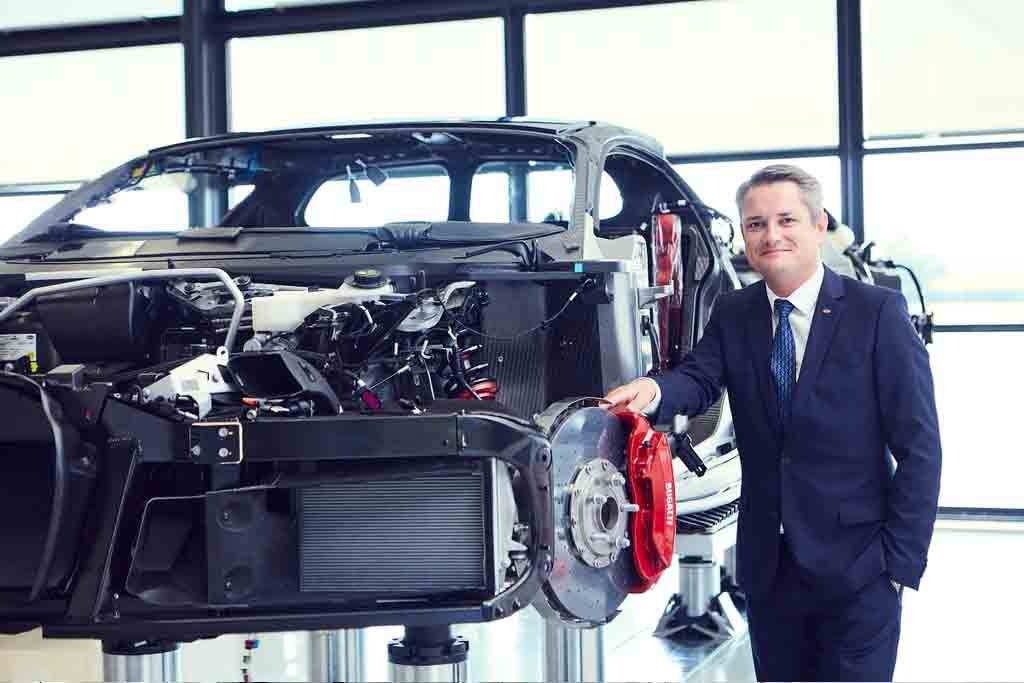

کریستف پیوشون، یک مهندس مکانیک 40 ساله که یکی از اعضای تیم مدیریت تدارکات و تولید است؛ میگوید: « ما یک خودروی سوپر اسپرت میسازیم. این مساله واضح است. ولی چیزی که ما را از دیگران جدا میکند، روش انجام کار ماست؛ دستساز بودن هر محصول برای هر مشتری در فضایی بسیار خاص». حتی یک ربات یا وسیلهی حمل و نقل ماشینی در اینجا وجود ندارد؛ فقط نیروی انسانی است که در یکی از 12 ایستگاه موجود در حال فعالیت است. ایستگاه اول قلب شیرون را سوار میکند؛ موتور 1480 اسب بخاری که سپس به جعبه دنده 7 سرعتهی دو کلاچهای وصل میشود که میتواند گشتاور 1600 نیوتون-متری تولیدی را تحمل کند.

به سمت ایستگاه دوم که برویم، به محلی میرسیم که موتور بر روی شاسی 628 کیلوگرمی سوار میشود. این فرآیند حدودا یک هفته زمان میبرد و سه نفر این کار را انجام میدهند. عقب شیرون به نوعی نزدیک بخش تولید قدرت خودرو ساخته میشود. سیمکشیها و اتصالات رادیاتور برای سه پمپ آب صورت میگیرد. قطر این پمپهای خنککننده به اندازهی قطر پمپ آب آتشنشانی است ولی قدرت جریان آن بیشتر است. یک نکتهی جالب این است که جریان خنککننده از سمت راننده آغاز شده و از سمت مسافر بازمیگردد. از 1800 اتصال کاملی که در شیرون وجود دارد، 1068 مورد آن خیلی محکم پیچ میشوند. اتصال بین بدنه و بخش عقبی خودرو توسط 14 پیچ تیتانیومی بسیار محکم انجام میشود؛ این پیچها سبک وزن بوده و هریک 34 گرم وزن دارند.

ایستگاه بعد، ایستگاه مایعات است. یعنی جایی که تمام مایعات مانند روغن موتور، روغن گیربکس، خنککننده، روغن ترمز و تمام مایعات هیدرولیکی ریخته میشوند. پس از آن که خنککننده با نیروی خلا ریخته شده و نشتهای احتمالی آن کنترل میشود، برای اولین بار ساخت V16 معظم آغاز میشود. خودرو به دینامومتر بده شده و یک نفر آنجا مینشیند و تمام آزمایشات را بر روی یک مانیتور انجام میدهد. دینامومتر میتواند تمام 1500 اسب بخار قدرت تحمل کرده و تا سرعت 200 کیلومتر بر ساعت را شبیهسازی کند. برای 2 الی 3 ساعت و مسافتی حدود 60 کیلومتر این آزمایشهای خسته کننده، تنظیمات موتور، اتصالات و گیربکس، کلاچ، ESC (کنترل ثبات الکترونیک و دیگر برنامههای مربوط به ایمنی را کنترل میکنند.

بعد از انجام تمام این آزمایشها، نهایتا بدنهی خارجی روی شیرون قرار میگیرد. تمام قسمتهای بیرونی شیرون از کربن ساخته شدهاند؛بنابراین همانطور که وزن بسیار کمتر و استقامت بسیار بالاتری دارند؛ به همان اندازه نیز پیچیده و گران قیمت هستند. تعداد زیادی از قطعات قبل از قسمت مونتاژ، در یک مرکز تکنولوژی که تقریبا 200 متر از کارخانهی اصلی فاصله دارد، سوار میشوند. به دلیل دشواریهایی که به دلیل آسیب نرسیدن به رنگ و قطعات وجود دارد، این فرآیند 3 الی 4 روز زمان میبرد تا تمام بدنه نصب شود. یک آزمایش آب نیز وجود دارد که در طی آن خودرو در یک بخش شبیهسازی باران قرار میگیرد؛ تا نشتیهای آن مشخص شود.

پس از آن که نشتیها برطرف شد، زمان کار بر روی قسمتهای داخلی شیرون است. پس از 3 روز دو نفره قسمتهای تزئینی سر جای خود سوار میشوند. برای آخرین رانندگی آزمایشی یک فویل پلاستیکی شفاف بر روی شیرون کشیده میشود تا از اقتادن خش جلوگیری کند. همچنین شیرون برای انجام آزمایش، چرخهای اصلی و قطعات زیرین خود را دریافت نمیکند. تنها پس از آن که خودرو برای 300 کیلومتر با سرعتی بالاتر از 250 کیومتر بر ساعت رانده شد و راننده خودرو را تایید کرد، شیرون آمادهی تحویل به مشتری است. روغن گیربکس تعویض شده و قطعات زیرین نصب میشوند، تا خودرو آمادهی یک آزمایش 50 کیلومتری شود.

در نهایت شیرون یک بار دیگر به ایستگاه رنگ میرود، تا تمیز و پولیش شود. سپس در یک تونل نوری قرار میگیرد و یک نفر 6 ساعت را صرف بازدید از کل خودرو میکند. سپس یک تیم کنترل کیفیت و مدیران مجددا کنترل انجام میدهند تا خودرو آمادهی تحویل به مشتری شود. بعد از دو ماه و کار و تلاش 20 نفر، یک اعجوبهی سرعت خلق شده و به صاحب آن تحویل داده میشود.

چرخان